Cher Gemba Coach,

Nous sommes en train d’installer un système d’Andon – à quoi devons-nous nous attendre? Honnêtement, je n’en ai pas la moindre idée. Chaque entreprise est différente. Je connais un directeur de centre de maintenance ferroviaire qui vient d’installer un Andon – l’expérimentation n’en est qu’à ses débuts – et l’expérience présente déjà un certain intérêt.

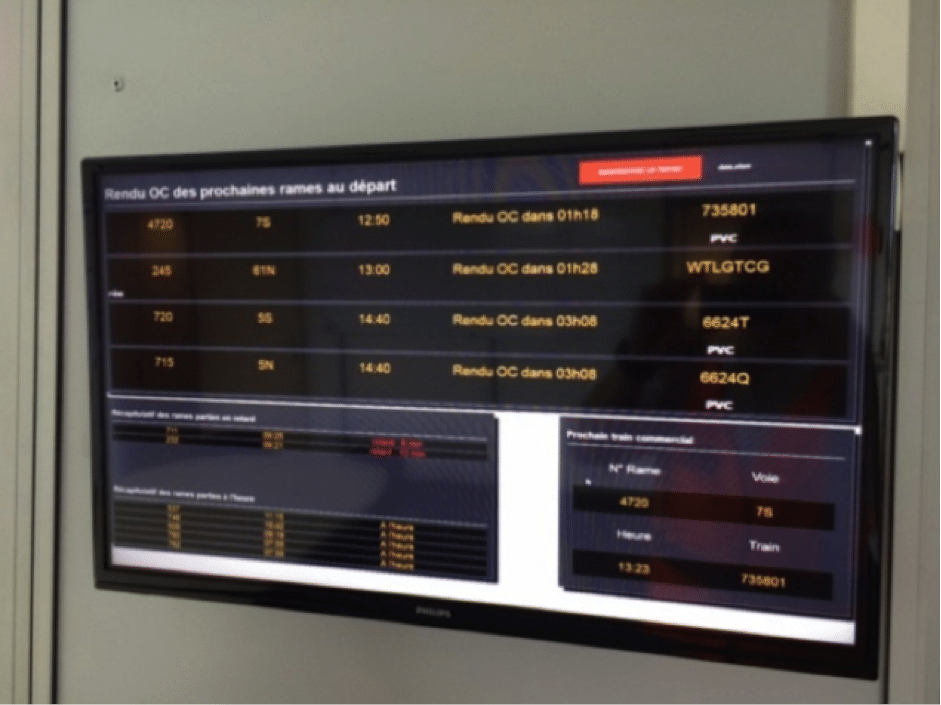

La maintenance des trains se couvre de très grandes distances car les équipes peuvent travailler dans différentes zones du train. Au départ, ils ont installé un système très simple qui alerte quand le train risque d’être en retard, quelle qu’en soit la raison. Le système est automatique, et il n’y a pas besoin qu’un opérateur tire un signal d’alarme – les premiers Andons chez Toyota fonctionnaient ainsi (et de nombreux Andons y sont encore déclenchés par la machine si elle détecte une situation anormale)

Le directeur du centre de maintenance a un écran dans son bureau qui lui montre ce que voit le team leader sur son écran. Ils voient tous les deux la même chose.

La première découverte, qui paraît évidente quand on y réfléchit, est qu’une grande partie du travail est faite tôt le matin bien avant que le premier manager n’arrive, pour permettre le départ des trains du matin. La première question que le directeur s’est posée était de savoir si lui et ses managers ne devraient pas faire l’effort d’être présents tôt le matin, ou bien s’il était préférable de laisser les équipes se débrouiller (comme c’est le cas depuis toujours)

La deuxième réaction était également intéressante car l’Andon affichait un grand nombre de « fausses alertes ». Le management avait le sentiment que c’étaient de fausses alertes car il s’agissait principalement de check lists qui n’étaient pas complètement cochées, ou bien d’autres problèmes de détail qui n’avaient en fait pas d’impact sur l’heure de départ du train. En y réfléchissant un peu, le directeur réalisa qu’il ne s’agissait pas exactement de « fausses alertes ». C’étaient des alertes, point à la ligne. L’Andon leur révélait une chose à laquelle ils n’avaient pas prêté attention auparavant, ce qui révélait l’état d’esprit dominant.

C’est classique, car il faut bien retenir

que l’unique objet de tous les outils du Lean est de révéler les idées fausses et de transformer l’état d’esprit du management. L’idée de base était ici que l’Andon aurait dû révéler les incendies, c’est-à-dire les problèmes qui empêchaient le les trains de partir à l’heure. En fait, l’Andon signalait des problèmes bien plus subtils.

En termes de qualité, c’est un sujet fondamental. Shigeo Shingo avait pour coutume d’utiliser le terme de « certificats de décès ». La plupart des systèmes qualité sont prévus pour repérer les cadavres après l’accident et de remplir la paperasse après-coup. La bonne manière de faire est de réussir à prévenir les non-qualités, pas de les gérer une fois qu’elles sont apparues. C’est pourquoi les Senseïs de l’ancien temps étaient si à cheval sur la nécessité de matérialiser la différence entre des conditions « normales » et « anormales »

Changer ces idées reçues Et c’est précisément ce que fait l’Andon. Les managers réalisent qu’ils doivent apprendre à aller observer sur le terrain des situations qui sont apparemment correctes, mais pour lesquelles l’Andon s’est quand-même déclenché. Au lieu de jouer au pompier, il importe d’aller observer avec attention des situations normales pour détecter le problème potentiel, le « bourgeon » du problème. Cela implique de changer deux idées reçues ancrées assez profondément dans l’esprit des managers :

- Observer les gens qui font du bon travail: aller sur le Gemba pour observer le détail du travail et pas les incendies, et apprendre à travailler avec les gens pour améliorer les situations normales au lieu de toujours corriger des problèmes. Dans ce centre de maintenance, le management a déjà appris à faire cela par des chantiers 5S, à travailler sur l’appropriation par l’équipe et l’amélioration des zones de travail, mais il s’agit ici de pousser l’idée jusqu’au contenu du travail lui-même. L’Andon aide ici à voir que même si les choses se passent bien, il y a quelques détails (qui ont déclenché l’Andon) qui peuvent être améliorés.

- Accepter d’être interrompus dans leur travail normal pour observer les conditions du travail à valeur ajoutée : l’Andon se déclenche à n’importe quel instant et interrompt habituellement le management, depuis le manager de terrain jusqu’à éventuellement le directeur au beau milieu de son travail d’administration. Essayez de lire un livre au parc et de surveiller un enfant en même temps. Evidemment, vous allez lever le nez très régulièrement et vous précipiter au moindre signe de danger. Oubliez le livre. L’idée est de faire descendre l’enfant de l’arbre avant qu’il n’en tombe. Les managers doivent donc apprendre à remettre leur travail administratif à sa vraie place : du Muda nécessaire, et se reconcentrer sur le Gemba.

En fin de compte, l’Andon enseigne aux managers du centre de maintenance à reconsidérer leur relation avec le Gemba. Leur boulot n’est pas seulement de tenir le rôle de pompier en chef et de sauter au milieu du feu pour sauver la situation – même s’ils doivent aussi savoir le faire, ils sont à la maintenance. Ils doivent également préserver les conditions pour que les feux ne s’allument pas. Ce qui signifie passer du temps sur le Gemba lorsque les choses se passent normalement, apprendre à parler aux collaborateurs de leurs standards de travail et pas seulement les pister quand ils commettent une erreur, et comprendre progressivement la notion de

friction – ou comment quelques minuscules grains de sable peuvent causer des problèmes gigantesques

Vérifiez les conditions Je n’ai pas la moindre idée de ce que votre propre Andon va vous apprendre, mais la

principale fonction du Jidoka est d’évoluer d’une logique de gestion « post mortem » des problèmes de qualité à une attitude de prévention des problèmes. Notre principal défi est de passer d’une inspection «

a posteriori » – détecter le défaut à l’étape suivante – à

l’auto-inspection – détecter le défaut en temps réel – puis à

l’inspection à la source – inspecter les conditions pour rendre le défaut impossible. Comme vous pouvez l’imaginer, en maintenance, c’est loin d’âtre aisé du fait de la variété des travaux réalisés.

Je suis intimement convaincu que vous devez considérer l’Andon comme

un moyen d’inciter vos employés à vous aider à comprendre la vraie nature du travail, et pas comme juste un outil pour tomber sur le poil des gens pour leur « dire » comment bien faire leur travail. La prémisse fondamentale de l’Andon est que nous soyons passionnés par nos produits ou services. Ainsi, l’Andon nous aidera à mieux comprendre des aspects inexplorés de notre travail, et à en comprendre finement tous les détails. L’Andon change notre relation au Gemba, et comme le disaient les Senseïs d’antan, « le Gemba est un professeur merveilleux »

Traduit de l’américain par François Lopez

Source du document:

http://www.lean.org/balle/DisplayObject.cfm?o=3253

Cet article Installer un système d’Andon… est apparu en premier sur Institut Lean France.