À quoi sert le kaizen ? À améliorer la qualité ? À générer un flux d'idées ? À remettre en question une méthode ? Un peu de tout cela, mais avec un objectif sous-jacent : faciliter la vie des opérateurs en première ligne.

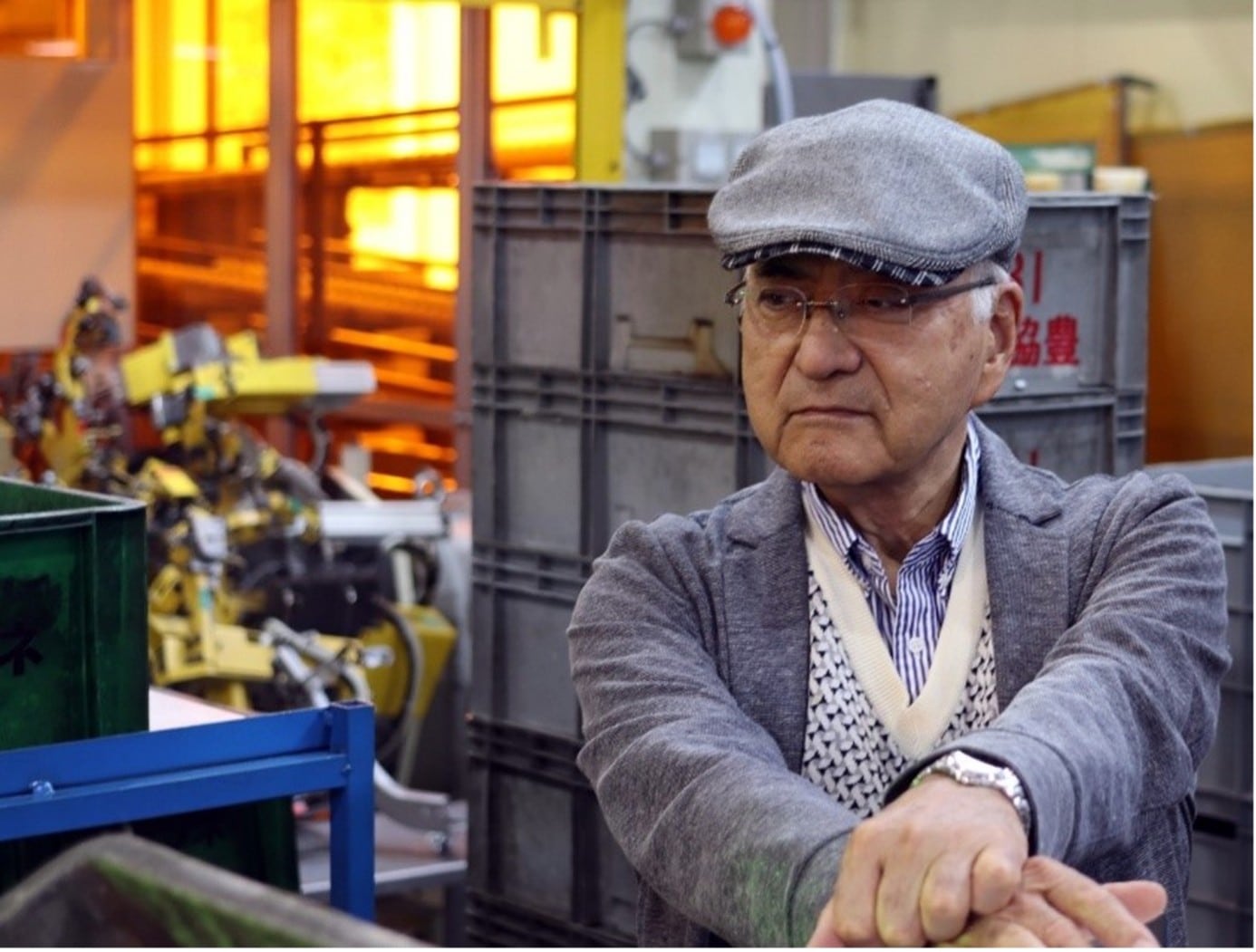

Selon Amezawa-san, un ancien dirigeant de Toyota qui est friand d’anecdotes sur son expérience en usine aux États-Unis et au Japon, la principale responsabilité d’un dirigeant d’usine est de « faciliter le travail des employés sur le terrain », ou, comme il le dit lui-même, « des personnels sur le gemba ». Les tâches fastidieuses, les mouvements compliqués et les idées techniques erronées peuvent entraîner des risques pour la sécurité, une mauvaise qualité, un manque de répétabilité et des coûts supplémentaires. De la même manière, les ingénieurs produits ou fabrication, la maintenance, les achats ou la chaîne d'approvisionnement peuvent sérieusement perturber le travail sur la chaîne lorsqu'ils modifient une configuration ou introduisent de nouveaux produits, composants ou technologies. C'est pourquoi, selon Amezawa-san, ils doivent soutenir le kaizen jusqu'à ce que la production soit fluide et que la qualité soit à la hauteur des attentes.

Au sein de la communauté lean française, nous réfléchissons à cette question depuis un certain temps déjà, ce qui a donné lieu à des échanges animés et enthousiastes sur le kaizen et à une multitude d'expériences sur le terrain, avec et en soutien aux opérateurs.

Cet article vous présente quelques-unes de ces initiatives kaizen récentes, développées chez PCM Habilclass, AIO, Alliance MIM, Hellermann Tyton France, Thales et GE Healthcare France.

Faciliter le travail et améliorer la qualité

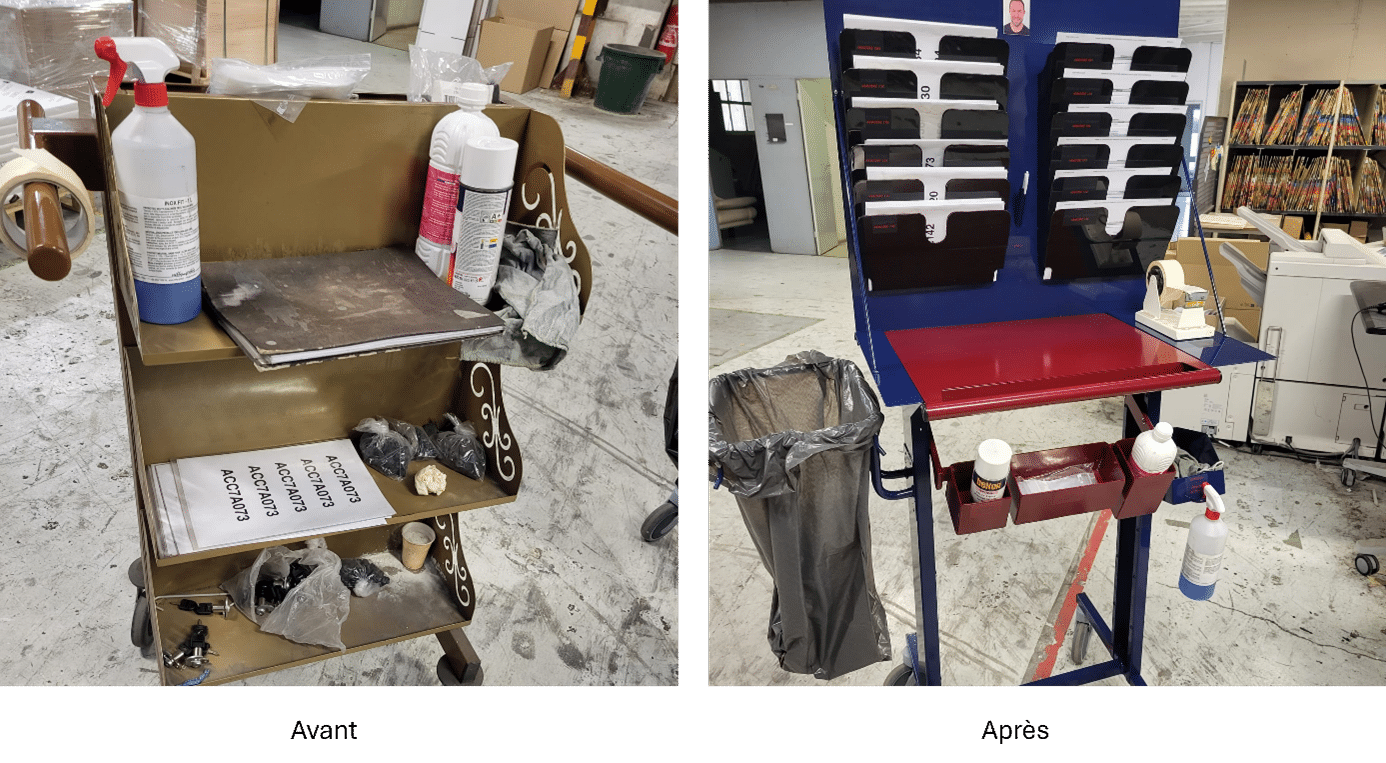

Le premier objectif du kaizen est d'améliorer la qualité du produit tout en facilitant le travail. L'exemple suivant d'un exercice 5S avec un kit de contrôle sur roulettes dans PCM Habilclass est explicite. Le 5S a pour but de faciliter le travail au poste, en réduisant à la fois les mouvements et la charge mentale.

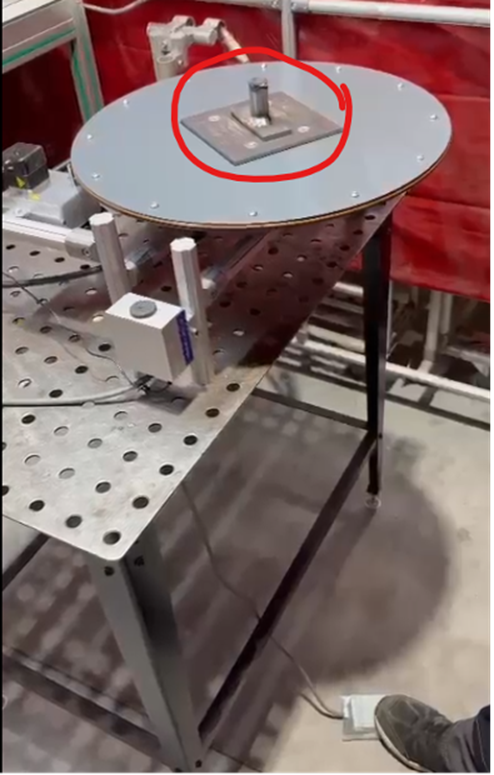

Le soudage manuel des axes peut s'avérer délicat, car il faut souder de manière uniforme tout autour de l'axe. C'est pourquoi AIO a eu l'idée de construire une table tournante actionnée au pied afin de faciliter le travail, de souder tout autour à un rythme régulier et d'améliorer la qualité du soudage (qui n'est pas encore optimale sur la photo, mais s'améliore).

Vous pourriez objecter qu'il ne s'agit pas d'une innovation et que toutes sortes d'équipements de soudage de ce type existent déjà sur le marché. Mais un outil fabriqué maison présente trois avantages :

• Il s'agit d'une solution peu coûteuse et facilement accessible.

• Pour la personne qui l'a conçu et fabriqué, c'est une source importante de satisfaction au travail et une occasion d'être reconnu par ses pairs et sa hiérarchie.

• Une idée mise en œuvre en génère une autre ailleurs, libérant ainsi le flux d'énergie et de créativité au sein de l'organisation, comme nous le constatons sans cesse dans notre communauté.

Dernier argument : s'il existe des solutions externes plus sophistiquées, l'outil artisanal peut être conçu comme un prototype permettant de comprendre les exigences minimales et les contraintes. Mais gardez à l'esprit que les équipements achetés offrent souvent plus de fonctionnalités que nécessaire et peuvent ne pas s'adapter facilement à vos spécifications exactes.

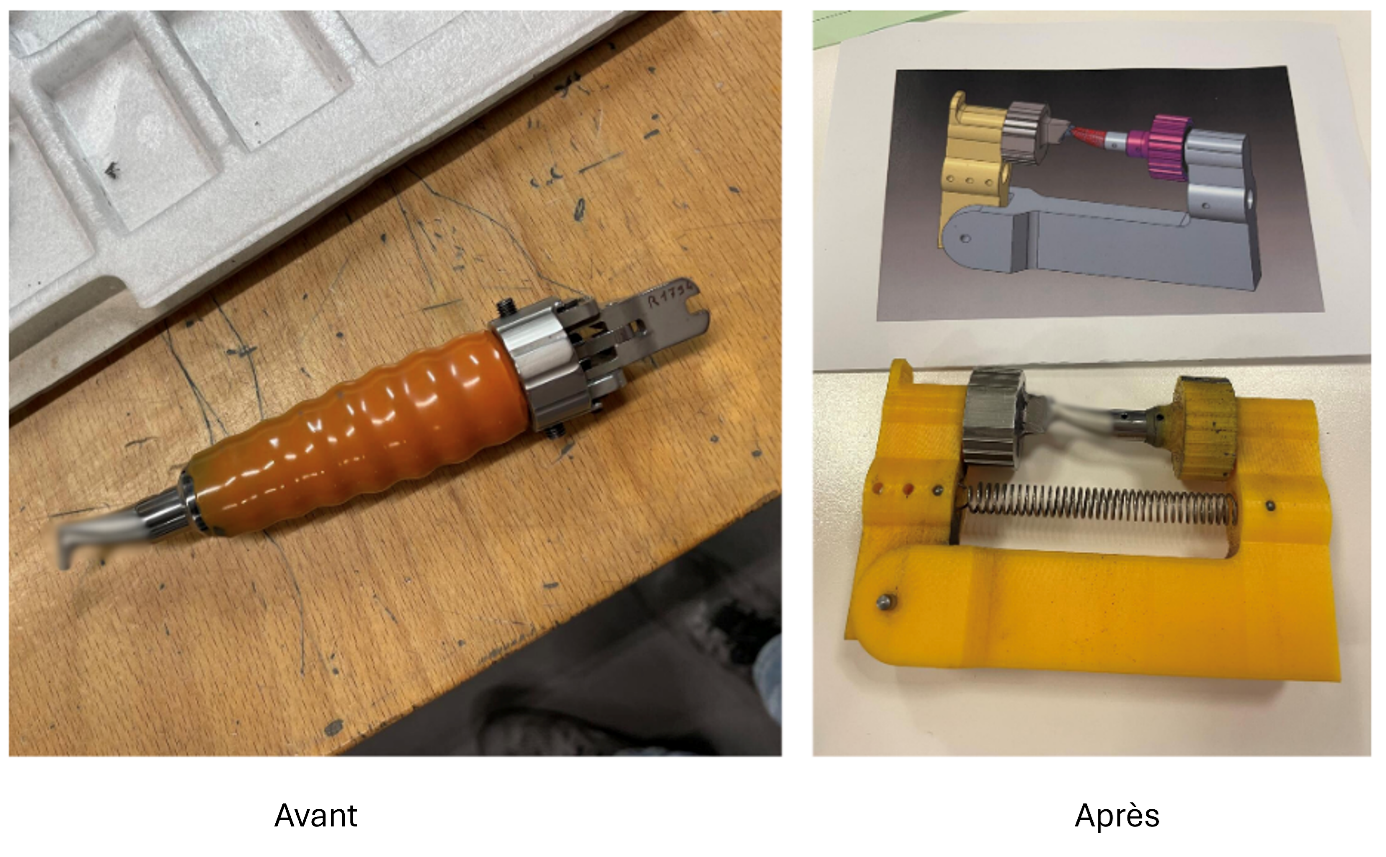

Voyons un autre exemple tiré d'Alliance MIM. Le polissage d'une pièce métallique nécessite une bonne prise. Certains opérateurs avaient du mal à insérer la pièce à polir dans le mandrin et à la serrer à la main. Cette opération demande de la force, du temps et n'est pas très pratique. Sur la base de leurs observations, les équipes ont mis au point un outil imprimé en 3D qui garantit la prise nécessaire. Le serrage à la main est remplacé par un simple clipsage et la rotation est motorisée.

L'usine d'Alliance MIM a été l'une des premières à se doter d'un atelier ouvert à tous, 24 heures sur 24, 7 jours sur 7, avec des capacités d'impression 3D et un ensemble d'outils que les opérateurs ou ingénieurs étaient encouragés à utiliser, pour améliorer leur geste et gagner en confiance. Certains d'entre eux ont acquis une telle maîtrise qu'ils sont désormais capables de construire un vélo électrique à partir de zéro. Cette compétence s'avère aujourd'hui extrêmement utile lorsqu'un kaizen est nécessaire.

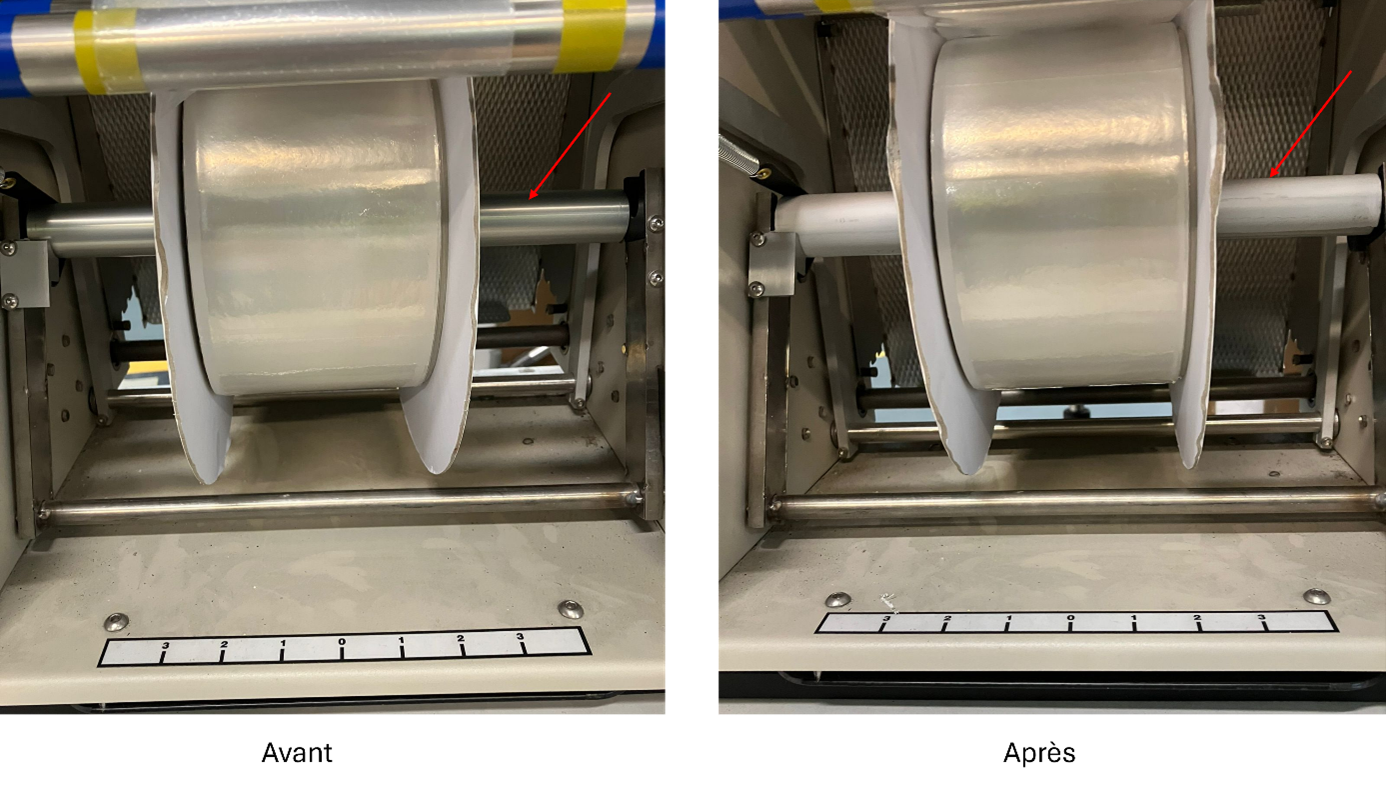

Le kaizen est nécessaire chaque fois qu'un changement survient quelque part. Dans cet exemple de Hellermann Tyton, des sachets en plastique doivent être imprimés. Le fournisseur ayant augmenté le diamètre du rouleau qui soutient les sachets, la qualité de l'impression fut compromise car le rouleau était lâche et bougeait le long de la barre de rotation. Cela n'était pas acceptable pour le client.

Les opérateurs ont trouvé la solution : mesurer le changement de diamètre et agrandir la barre de rotation à l'aide d'ajouts en plastique afin de serrer le rouleau et de le maintenir centré.

Améliorer les résultats

Le kaizen est également un excellent moyen de gagner de l'argent. Faciliter le travail des personnes sur le terrain améliore généralement la qualité, mais peut également se traduire par des gains financiers et des gains de temps.

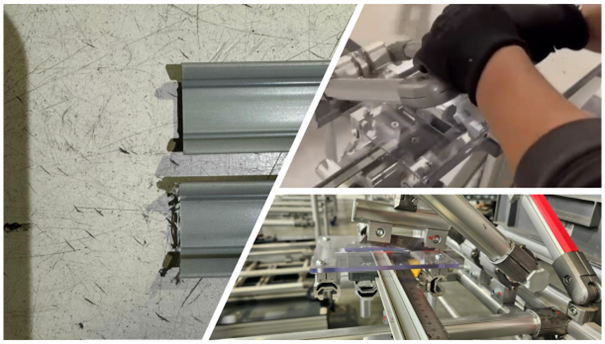

Dans notre exemple suivant, l'objectif de l'AIO était de faciliter une opération de découpe récurrente, tout en améliorant la qualité. Il s'est avéré que la nouvelle installation de découpe a réduit de moitié le temps de cycle, qui est passé de 100 à 50 secondes. L'équipe a calculé qu'elle effectuait 15 000 opérations de découpe de ce type par an et a estimé un gain potentiel de 20 000 euros par an. Sans parler de l'amélioration de la qualité !

Travailler sur le SMED (Single Minute Exchange of Dies) peut également être rentable. PCM Habilclass, une entreprise qui conçoit et produit des chariots et mobiliers métalliques, dispose d'une plieuse qui nécessitait cinq changements d'outils pour fonctionner sur un casier métallique à deux colonnes. Un atelier SMED a été lancé et les équipes ont constaté que deux des cinq changements d'outils pouvaient rapidement être évités en modifiant la séquence de pliage. En ajoutant des dégagements sur les pièces, ils ont découvert qu'ils pouvaient plier avec les mêmes outils. Deux autres changements d'outils ont été éliminés grâce à cette nouvelle approche. Au total, le nombre de changements d'outils est passé de cinq à un. Cela représente environ 5 minutes par casier, avec un temps de cycle de 20 casiers par jour. L'équipe a calculé un gain de 366 heures de fonctionnement par an.

La même entreprise rencontrait des problèmes avec la capacité de sa machine laser à fibre optique, qui créait souvent un goulot d'étranglement. L'analyse a confirmé que le long temps de traitement venait du nombre très élevé de trous à percer. L'équipe a cherché une solution en vain, jusqu'à ce qu'un opérateur propose de superposer deux feuilles et de percer des trous à travers les deux. L'équipe de conception était sceptique, ne sachant pas si la machine était conçue pour cela. Mais elle a décidé d'essayer (les feuilles ont une épaisseur de 1 mm) et les résultats se sont avérés plutôt acceptables. Il a fallu travailler sur les réglages de la machine, mais cette proposition s'est révélée être une piste d'amélioration très sérieuse.

La machine peut maintenant découper deux feuilles en 11 minutes au lieu des 19 minutes nécessaires pour les découper une par une, soit une amélioration de la productivité de 40 %. Avec un avantage supplémentaire : l’investissement envisagé dans une deuxième machine a été abandonné.

Générer un flux d'idées

Les connecteurs sont des éléments fragiles, et un projet kaizen a été lancé chez Thales pour remédier à des casses récurrentes de composants dans les connecteurs. L'observation a confirmé que celles-ci se produisaient sur un système nécessitant cinq connexions différentes. L'équipe a mis au point un embout imprimé en 3D capable de s'adapter aux différentes formes des connecteurs. L’embout est fabriqué dans un matériau rigide à l'intérieur et semi-rigide à l'extérieur afin d'amortir les chocs. Il ne coûte presque rien (environ 1 €), ce qui est bien loin du coût de remplacement des connecteurs abîmés (environ 1 000 € par mois), sans parler du temps passé à les remplacer.

Ce kaizen a soulevé une nouvelle question : « Sommes-nous efficaces dans l'exécution de notre séquence d'assemblage ? Y a-t-il quelque chose que nous pourrions améliorer ? ». Un kaizen déclenché par un kaizen précédent.

Les idées fructueuses ont tendance à en générer d'autres. Plutôt que de simplement déployer une bonne pratique (la solution), partager le problème que vous essayez de résoudre (et la solution que vous proposez) stimulera la réflexion dans d'autres domaines et de nouvelles solutions émergeront.

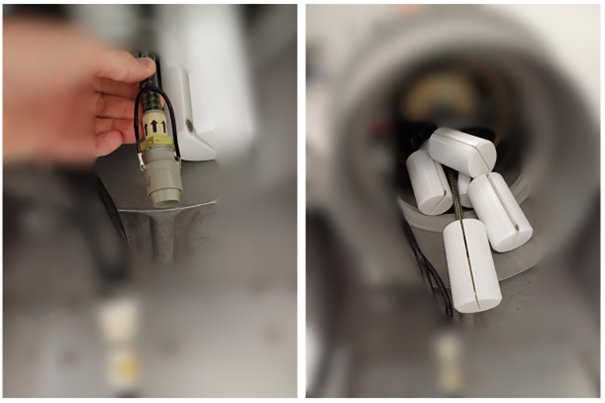

C'est exactement ce qui s'est passé dans ce nouvel exemple. Le kaizen de Thales mentionné ci-dessus en a déclenché un autre, cette fois chez GE Healthcare, après avoir été discuté sur WhatsApp par notre communauté. Un opérateur avait été observé passant près de deux minutes à protéger une prise : il coupait le papier de protection, l'enroulait autour de la prise et le fixait avec des pinces en plastique, pour finalement défaire son travail quelques heures plus tard, une fois l'assemblage de la machine terminé.

L'équipe avait déjà pensé à des moyens de protection ou à discuter avec le fournisseur pour qu'il recouvre les prises d'une protection thermoformée (un coût supplémentaire). Mais inspirée par le kaizen de Thales, elle a décidé d'essayer un couvre-prise imprimé en 3D et de tester rapidement sa faisabilité.

La première itération a confirmé que cela fonctionnait, mais le couvre-prise s'est avéré assez encombrant compte tenu du volume à protéger. Ils ont dû ajouter un collier de serrage pour éviter tout risque avec les aimants et les cartes électroniques à proximité. Mais lorsqu'ils ont testé l'ensemble une fois assemblé, ils ont découvert que cette solution rapide et approximative ne ferait pas l'affaire cette fois-ci, comme le montre la troisième photo. Loin de baisser les bras, ils sont retournés à la case départ pour repenser le problème.

Challenger le design ou la méthode

Le kaizen est également l'occasion de remettre en question la conception d'une pièce ou d'une méthode.

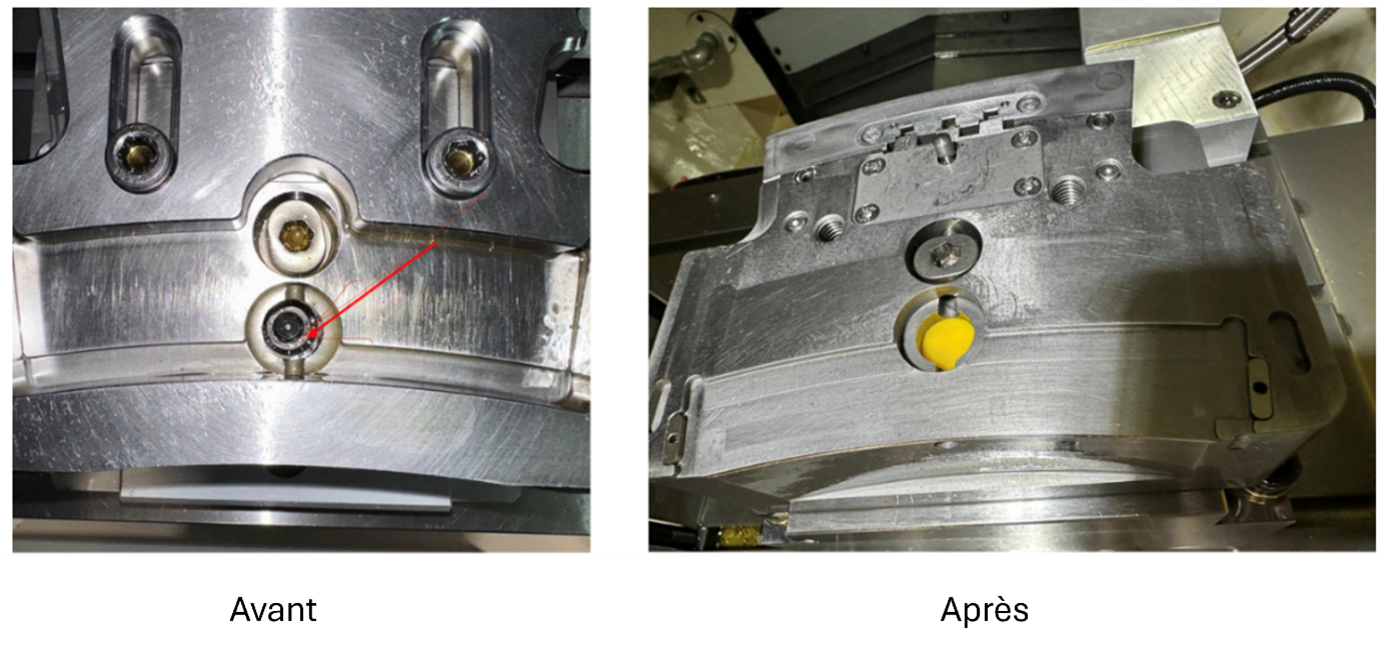

Dans cet exemple, tiré d'Alliance MIM, nous examinons une pièce qui doit être bridée lors de son usinage. Cette dernière opération laisse généralement de petits copeaux sur la pièce qui doivent être retirés manuellement. Personne ne s'était penché sur le problème jusqu'à ce que l'on envisage de décharger automatiquement la pièce afin de libérer l'opérateur de cette tâche sans valeur ajoutée. Malheureusement, l'opération de nettoyage empêchait l'automatisation du déchargement : le robot pouvait facilement prendre la pièce et retirer le bridage, mais il ne pouvait pas effectuer le nettoyage.

La solution a consisté à placer un cache sur la pièce pendant l'usinage, ce qui aurait pu être fait depuis longtemps. Cela montre combien le temps d’observation sur le terrain peut être fructueux, surtout sur les tâches sans valeur ajoutée.

L'exemple suivant est également très intéressant. Un pont roulant a été installé dans cet atelier GE Healthcare afin de déplacer des pièces lourdes et volumineuses entre différents postes d'assemblage. Les roues sont fixes, mais le pont a tendance à sortir de sa voie lorsqu'il est poussé par la gauche. Compte tenu du poids du pont, cela crée un léger effet de couple qui oblige les opérateurs à le remettre en place au moins une fois par semaine, ce qui représente une perte de temps et un effort pénible. Le fournisseur n'étant pas disposé à modifier son pont, le kaizen est devenu la seule option. L’équipe a commencé par coller du ruban adhésif double face sur le rail pour tester la déviation et la friction. Le ruban a tenu deux semaines, puis a cédé. Ils sont alors passés à une cornière en acier fixée au sol. Malheureusement, la friction persiste et peut bloquer le pont. Un ruban anti-friction a été ajouté à la cornière en acier, ce qui en a réduit l'effet.

Alors que l'enquête se poursuit, une nouvelle question clé a été soulevée : « Pourquoi devons-nous déplacer des pièces lourdes sur six mètres à l'aide d'un pont ? Qu'est-ce qui ne va pas dans l'aménagement de la zone d'assemblage ? »

C’est un bel exercice des 5 pourquoi : posez la question « pourquoi ? » jusqu'à ce que vous arriviez à l'idée fausse, au « je pensais vraiment que c'était la meilleure solution » ou au « nous n'avons jamais sérieusement envisagé d'autre option ».

Voici une autre expérience vécue dans la même entreprise. L'opérateur travaille sur un poste d'assemblage dont le cycle dure entre 20 et 25 minutes. Il assemble un appareil de radiographie complexe destiné à la chirurgie vasculaire, à l'aide d'outils disposés sur un tableau d'outils bien organisé, lui-même résultat d'un kaizen. Pour atteindre les outils situés à gauche (il n'y a pas de place à droite), il doit soit saisir l'outil avec la main droite et le passer à la main gauche, soit se pencher pour atteindre le tableau d'outils avec sa main droite. Ce n'est pas ergonomique et cela entraîne une légère perte de temps en raison du mouvement supplémentaire.

Un kaizen plus tard, un nouveau plateau (en gris sur l'image suivante) a été créé, qui peut être empilé à la fois sur le chariot à outils, lors des déplacements, et sur le convoyeur à droite du poste de travail, afin que l'opérateur puisse prendre les outils à sa droite. L'objectif est de rapprocher les outils de l'opération afin de réduire les mouvements de l'opérateur.

Le kaizen que vous voyez ici n'est pas encore terminé, car l'équipe prévoit de réorganiser les outils sur le plateau empilable afin de réduire la torsion du poignet.

Lorsqu'il a été présenté à notre communauté lean, ce kaizen a suscité plusieurs questions intéressantes, telles que « Pourquoi autant d'outils ? ». Un grand nombre de vis différentes est en effet requis parce que la machine a été conçue ainsi par l'ingénierie produit et parce que les sous-ensembles fabriqués par les fournisseurs doivent y être intégrés. Sans oublier que chaque opérateur a ses propres préférences d’outils.

De nombreux kaizen sont ainsi rendus nécessaires parce qu’il faut réduire l'impact de mauvaises conceptions ou, plutôt, de conceptions pensées sans tenir compte des risques et des problèmes d'assemblage. Jean Claude, l'un des membres de la communauté, raconte une histoire similaire : « Dans mon entreprise, les moules étaient en désordre. Au bureau d'études, sur le logiciel de CAO, tout semblait parfait. Dans l'atelier de moulage aussi. Pas de stress, les moules étaient posés à plat à température ambiante. Mais sur la presse, dans la réalité, c'était une autre histoire. Le moule est installé verticalement, à 140 °C, et on finit par maudire ces petites vis qu'il faut manipuler avec des gants résistants à la chaleur, à bout de bras. L'équipe de production hurlait. Les concepteurs ont compris et ont corrigé le tir. »

Un bon produit est aussi un produit facile à assembler dans l'atelier. La meilleure façon de le vérifier est d'amener les concepteurs dans l'atelier et d'organiser un slow build (montage pas à pas) pour observer chaque étape de l'assemblage. L’exercice est riche d’enseignements.

Le kaizen est une activité clé

De ce qui précède, nous pouvons conclure que :

• Le kaizen facilite la vie des personnes travaillant sur le terrain, ce qui permet de réduire les risques liés à la sécurité, d'améliorer la qualité et de réduire les délais.

• En outre, cela renforce la confiance envers le management qui démontre ainsi sa volonté sincère d'aider et de soutenir ses employés. Indispensable pour améliorer la coopération.

• Encourager et féliciter les auteurs de kaizen favorise l'engagement et l'appropriation.

• Le kaizen permet d'éviter les coûts liés à la non-qualité et aux investissements inutiles.

• Un kaizen dans l’équipe A peut générer une idée nouvelle au sein de l’équipe B si elle a un problème similaire, et c'est ainsi que le flux de créativité commence, à condition que la direction le soutienne et l'encourage.

• Le kaizen révèle les défauts de conception ou les méthodes inadaptées, et les ingénieurs produits ou fabrication doivent être encouragés à se rendre sur le terrain pour constater les conséquences de leurs décisions et aider à les réparer.

• Le meilleur objet du kaizen est un kaizen déjà mis en œuvre, car plus vous creusez, plus vous en apprenez sur votre métier, une machine, les personnes, les méthodes et la collaboration. Au moment de la publication de cet article, certaines des améliorations ci-dessus avaient déjà été retravaillées et améliorées.

Un grand merci à Arnaud Georgieff (GE Healthcare France), Charles Bert (Thales), Cyril Dané (AIO), Jean Claude Bihr (Alliance MIM), Marc Antoine Guichard (Hellermann Tyton France) et Nicolas Guillemet (PCM Habilclass) pour leur contribution active.

Article de Catherine Chabiron, publié en mars 2025 sur Planet Lean

Cet article Faciliter la vie des opérateurs du terrain est apparu en premier sur Institut Lean France.

A lire aussi

-

Publié le 18/08/2015

Cher Gemba coach, Cela fait deux ans que j’ai commencé à mettre en place un flux...

-

Qu’est-ce que je fais si les employés clés de la logistique ont peur de venir travailler ?

Publié le 25/03/2020

Cher Gemba Coach,Que faire lorsque les personnes clés dans les services logistiques...

-

Pourquoi se référer à Toyota ?

Publié le 01/05/2018

Je m’intéresse beaucoup au lean, mais je n’arrive pas à comprendre pourquoi...

-

Le “Test & Learn” pour réinventer la roue ?

Publié le 08/01/2020

Au cours des dix dernières années, le Test and Learn s’est imposé comme une...

-

Que pouvons-nous encore apprendre des fournisseurs de Toyota au Japon ?

Publié le 04/09/2023

A peine revenus d’un voyage d’études au Japon, Michael Ballé et Alice Mathieu...

-

Regarder de deux étages au-dessus

Publié le 05/12/2023

Visiter des usines à Taiwan a ravivé des souvenirs enfouis de visites d’usine en...

-

Publié le 25/08/2025

Le département R&D de Somfy se met au lean engineering pour combler les écarts...

-

Arrêtons de confondre management visuel et reporting au mur

Publié le 26/11/2018

Le rêve de certains dirigeants, qui voient dans le management visuel une...

-

Quel type de dirigeant êtes-vous?

Publié le 25/03/2022

Le Lean donne à chacun un cadre de travail pour apprendre en permanence et faire...

-

Apprendre à gérer une courbe d’apprentissage

Publié le 03/01/2025

X – C’est bon j’ai fini ma tâche, est-ce qu’on peut la regarder...