Connaissez vous la métaphore de l’or et de la rivière ?

La rivière représente les flux de production, tandis que l’or symbolise le produit, soit la valeur créée. Les stocks et les encours correspondent au niveau de l’eau dans la rivière. Plus le niveau de l’eau est élevé, moins l’or est visible, donc, moins la valeur réelle est perçue. À mesure que le niveau de l’eau baisse, il devient plus facile d’apercevoir l’or, et de saisir la valeur. Cependant, en abaissant le niveau de l’eau, des rochers commencent à apparaître : ce sont les problèmes qui étaient jusque-là cachés. En d’autres termes, les stocks et les encours masquent non seulement la véritable valeur mais également les problèmes sous-jacents.

Le MIFA est comme une carte au trésor. Il permet de visualiser le niveau de la rivière, par l’observation des stocks et d’identifier ce qui empêche la création de valeur.

Le MIFA est à la fois un outil stratégique et tactique. Il permet d’avoir une vue d’ensemble, tout en adoptant une perspective "hélicoptère", en reliant la stratégie et le terrain. Il montre où l’argent s’accumule et où il se perd. Toutefois, avec la grande quantité d’informations et de flux représentés sur un MIFA, il est facile de s’y perdre et de ne plus savoir quoi regarder.

Pour réaliser un MIFA, la première chose est de savoir ce qu'il faut observer. Un MIFA met en lumière la variabilité dans le flux de production, en révélant les stocks, les encours et les désynchronisations de process.

Imaginez une ligne de production fluide, qui fonctionne en continu, sans à-coups, et qui répond juste à temps à la demande du client. Chaque process de l’entreprise fonctionne à la même fréquence. Dans ce scénario idéal, un faible niveau de stock suffirait, car tous les processus seraient synchronisés sur le même rythme de production, basé sur la demande réelle des clients.

Cependant, les systèmes ne sont pas si simples. La variabilité est omniprésente : les temps de production fluctuent, les changements d'outils prennent du temps, les pièces nécessaires ne sont pas toujours disponibles immédiatement, et les différents processus interagissant avec le flux ne sont pas toujours synchronisés. Pour compenser cette variabilité, les usines instaurent des stocks et des encours, ce qui allonge les délais (lead times).

Le premier impact de la variabilité se traduit par la nécessité de maintenir des stocks et des encours (pour compenser celle-ci), ce qui génère des coûts et, par conséquent, influence les prix facturés aux clients. Le deuxième impact touche les lead times : plus la variabilité est élevée, plus les lead times s’allongent. Le client attend plus longtemps sa commande, ce qui crée non seulement de l’insatisfaction, mais aussi un délai de paiement prolongé pour les entreprises. Tant que le produit est dans l’usine, il est difficile de le facturer. Ces deux conséquences impactent directement le compte de résultat et réduisent l'incitation pour le client à acheter de nouveau.

Mais alors, comment y remédier ? Qu'est-ce qui génère cette variabilité dans le flux de production ?

La variabilité du flux de production est influencée par l’information que l’on lui donne. C’est cette instruction qui déclenche chaque action et crée la variabilité. Donc pour analyser profondément les causes de variabilité, il faut analyser le flux d’instruction.

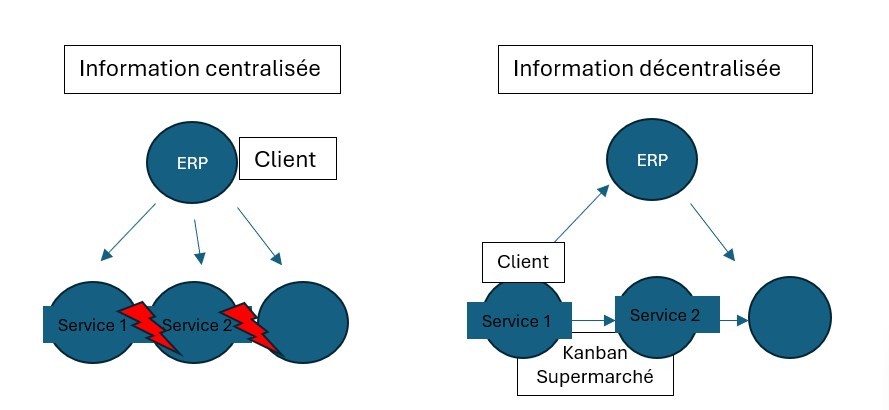

L'information peut être soit centralisée, soit décentralisée. Dans un système centralisé, souvent le cas d’une entreprise dirigée avec un ERP, les données sont collectées et envoyées à chaque service. L'ERP peut être vu comme un outil « magique » qui rend lisible la production. Il fournit deux informations à tous les départements : le nombre de pièces à produire et le nombre de pièces à acheter, calculés selon la formule suivante : demande client – stocks + stocks de sécurité.

Toutes les données sont intégrées dans le système, ce qui permet d'obtenir une vue d'ensemble de la production… selon lui, mais il ne représente pas la réalité. Un outil magique certes, mais faux.

Reprenons chaque élément de la formule. En ce qui concerne la demande, la production n’est pas toujours capable de produire la demande client, ce qui génère un décalage d’information entre l’ERP et le terrain. L'ERP, bien qu'il soit conçu pour planifier la production et coordonner les flux, repose sur des données qui ne reflètent pas toujours la réalité dynamique de la production. Ce décalage est notamment dû à la variabilité dans les processus (délais, pannes, changements de planning, etc.), que l'ERP ne capte pas en temps réel.

Le deuxième élément de la formule concerne les stocks. L'ERP n'a jamais les chiffres parfaits sur les stocks réels (pièces défectueuses, retouche, préparation de l’OF en avance…). En plus, les entreprises fonctionnent souvent en gros lots de production, ce qui fait des stocks un élément clé du système. Plus il y a des gros lots, plus il y a des stocks importants. Cela se traduit par des commandes qui sont soit très importantes, soit très rares, provoquant des variations brutales, non seulement au sein de l'entreprise, mais aussi chez les fournisseurs. Ces à-coups impactent directement les délais de livraison (lead times) et, par extension, la gestion des stocks. Ce phénomène est connu sous le nom d'effet Forrester.

L’utilisation de supermarchés permet d’absorber la variabilité de la demande client (et donc de réduire l’effet Forrester). Par exemple, le client peut acheter dans l’ordre A-B-A-A-B, tandis que le flux de production peut suivre un ordre A-A-A-B-B, généré par les kanbans d’instruction. Ceux-ci permettent de lisser la charge sans imposer un flux monoproduit. Ce principe a été découvert par Taiichi Ohno lors d’un voyage aux États-Unis, où il a observé les supermarchés américains en cherchant à comprendre le flux continu chez Ford.

C'est cette observation qui a conduit à l'utilisation des cartes Kanban, qui donnent l’instruction de produire, puis à l’envoi d’autres cartes pour livrer les composants nécessaires à la production. Ces cartes sont également utilisées chez les partenaires technologiques pour permettre une production fluide, "au fil de l’eau". Contrairement à un ERP, elles permettent de détecter plus tôt les accélérations ou décélérations de la production d’un produit et de ses composants.

Prenons un autre exemple : les tensions fréquentes entre l'ingénierie et la production. L'ingénierie élabore un document que la production doit suivre pour démarrer le processus. Cependant, si ce document contient des informations erronées, ou la conception génère des problématiques d’assemblage, la production devra effectuer des reprises, ce qui peut être très coûteux. Les délais de livraison (lead times) augmentent et immobilisent du capital.

L’ingénierie joue un rôle capital dans la vie d’un produit, mais elle ne se limite pas à la génération de la nomenclature, qui sera ensuite entrée dans l’ERP et générera des ordres de fabrication pour chaque service de production ou fournisseur, que votre takt soit d'une minute ou d'une semaine. Sans boucle de feedback (flux d’information), il est difficile de savoir où et comment apprendre pour améliorer la conception des futurs produits.

En conclusion, le flux d’information est le facteur principal qui influence la variabilité du flux matériel. Lorsque l'information est centralisée, elle est souvent, en réalité, dispersée. Elle provient de sources multiples, non standardisées et imprécises, ce qui accentue les erreurs et la variabilité. Plus les documents sont divers et variés, plus ces erreurs se multiplient. À l'inverse, lorsque l'information est en partie décentralisée, elle permet de prendre en considération la réalité du terrain, elle est plus claire, et précise.

Margaux Mercier et Olivier Coutenet

Abonnez-vous à Articles ILF sur Linkedin

Cet article Comment votre flux d’information parle à votre flux de production ? est apparu en premier sur Institut Lean France.

A lire aussi

-

Publié le 05/11/2024

L’hiver vient, mais on ne va pas se le dire. Je suis surpris de ne pas entendre...

-

Lean et “Théorie des Contraintes”

Publié le 27/07/2017

Cher Gemba Coach, On voit apparaître au sein du mouvement DevOps – la combinaison...

-

Team leader : Le pilier invisible de votre capital humain

Publié le 27/01/2025

En tant que leader, combien avez-vous budgété d’investir dans le capital...

-

Lean and Green : demandez le programme de janvier 2018 !

Publié le 08/01/2018

Après les excès des fêtes de fin d’année, le mois de janvier est synonyme de...

-

Publié le 09/09/2021

Les vacances sont l’occasion de ressortir les ouvrages mis de côté pour les...

-

Le système Andon, la première brique pour initier une démarche Lean

Publié le 26/03/2025

Le terme « Andon » signifie littéralement « lanterne » ou « signal...

-

Ce que le PDG doit savoir en s’engageant dans le Lean

Publié le 09/08/2018

Cher Gemba Coach, Je suis un directeur de Business Unit et je débute dans le Lean,...

-

Les changements radicaux se construisent à petits pas sur le terrain

Publié le 04/05/2021

“Client en premier, commercial en second et production en troisième” : l’un...

-

Gagner tout seul ou réussir ensemble ?

Publié le 30/11/2020

Tremblement de terre dans le monde du foot français : le groupe catalan Mediapro,...

-

Désamorcer la culture de l’échec

Publié le 03/06/2024

L’un des aspects les plus troublants d’une culture de l’échec est que ceux...