Le terme "Andon" signifie littéralement "lanterne" ou "signal lumineux" en japonais, reflétant la nature visuelle de ce système. Le système Andon conçu pour améliorer la réactivité et la qualité est la base du Jidoka dans le Toyota Production Système (TPS). Véritable outil de communication visuelle, ce système permet de signaler immédiatement les problèmes ou les anomalies afin qu'ils puissent être captés rapidement pour ne pas laisser échapper la non qualité.

Après 4 années dans le domaine de la logistique industrielle, je me suis orienté vers la gestion de production. Un nouveau défi pour moi avec une nouvelle équipe et un nouveau métier, le management de la production que je connaissais par mes études, des lectures et des échanges. Comment trouver un point de départ pour poser les premières briques et initier une démarche Lean ?

La définition du système Andon met en avant la qualité, élément essentiel de satisfaction client. Je me suis tourné vers ce système comme point de départ pour initier une démarche Lean. Le service était équipé d’un système Andon composé d’un écran et de boutons à chaque poste. Rapidement, nous avons clarifié les conditions de déclenchement, la chaine d’aide et nous avons mis en place un tableau 5 colonnes. Nous avons en équipe défini un standard à utiliser et nous l’avons appliqué.

Le tableau 5 colonnes nous a aidé dès les premiers déclenchements à catégoriser nos problèmes, nous nous sommes posé la question des causes « racines » potentielles. Il en est ressorti une multitude de points ; mauvaises utilisations de moyens d’essais, non suivi des standards, travail par lot car compétences sur une seule personne, blocages réguliers sur nos systèmes de production (moyens et SI), etc.

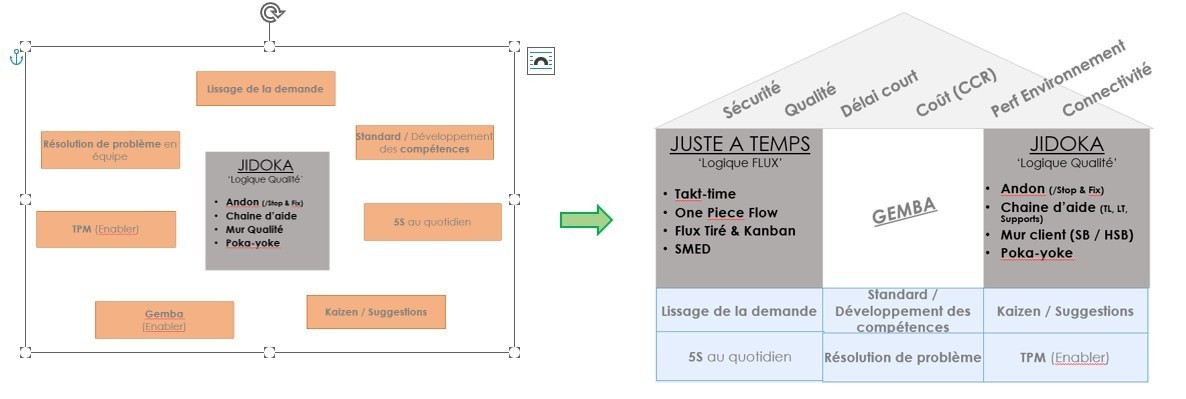

Ces différentes causes renvoyaient au socle du TPS (Lissage, Standard, Kaizen, 5S, résolution de problèmes et TPM). J’ai profité de ces apprentissages pour monter les premières briques de la démarche Lean. Nous sommes passés de situations bloquantes où les résolutions de problèmes étaient peu adaptées à un système plus cadré basé sur la qualité à tous les niveaux, et sur l’apprentissage, le TPS.

Le système Andon a été pour moi le levier afin d’initier une démarche Lean avec ma nouvelle équipe. Cela m’a permis d’orienter nos actions sur la qualité, de travailler sur nos délais et nos coûts à tous les niveaux et d’apporter un équilibre entre le problème et la façon de le résoudre.

En tant que manager, le système Andon et le TPS m’ont permis de mettre en place une démarche basée sur la confiance mutuelle avec l’équipe, un outil de satisfaction des collaborateurs, d’engagement et de motivation. Le système Andon a créé cette « machine » à détecter les écarts, pour nous pousser à nous y intéresser, à développer le teamwork et à résoudre les problèmes. Nous sommes entrés dans une démarche cadrée répondant aux besoins des clients et des collaborateurs.

Le déploiement du système Andon constitue la première brique pour initier une démarche Lean dans mon nouveau service. Il m’a permis de tirer les sujets, de les comprendre et de mettre en face les actions nécessaires pour y répondre correctement.

Aujourd’hui, nous avons une démarche saine et stable. Le système Andon est devenu un outil de « base » au quotidien et un support fort afin de répondre aux anomalies de flux. Nous avons réussi à créer une dynamique engageante et responsabilisante qui s’étend au service amont et à nos supports. Le système Andon nous a apporté une meilleure compréhension de notre environnement, de son fonctionnement et des problèmes que nous rencontrions. Nous sommes entrés dans un système où l’Andon nous « tire » à être meilleurs.

Charles Bert

Abonnez-vous à Articles ILF sur Linkedin

Cet article Le système Andon, la première brique pour initier une démarche Lean est apparu en premier sur Institut Lean France.

A lire aussi

-

Publié le 22/01/2016

Communiqué de presse En 50 ans, Toyota est devenu le leader d’un marché déjà...

-

Pourquoi analyser les plaintes clients une à une ?

Publié le 12/05/2017

Dans notre start-up, nous avons suivi votre conseil et avons maintenant un mur...

-

Des injonctions contradictoires

Publié le 17/06/2019

Cher Gemba Coach, En tant que coach lean, comment puis-je aider les cadres...

-

Les ingénieurs en chef chez Toyota

Publié le 03/12/2018

Cher Coach Gemba, Nous entendons souvent dire que les ingénieurs en chef de chez...

-

Des opérations Commando… pour surtout ne rien apprendre !

Publié le 04/02/2021

Il y a quelques semaines, j’ai eu un échange avec un directeur régional au sujet...

-

Votre solution est le problème de quelqu’un

Publié le 05/10/2023

Votre solution est le problème de quelqu’un : tant que vous n’aurez pas...

-

Lean et démarrage de production

Publié le 09/01/2020

Cher Gemba Coach, Le Lean peut-il aider un démarrage de production ? Le Lean,...

-

Publié le 31/03/2020

L’épidémie progresse. Nos proches sont touchés. Impossible d’aller les voir...

-

Zéro bug informatique ? C’est impossible ?

Publié le 16/09/2025

« Zéro bug informatique ? c’est impossible ! » : et si nous changions de...

-

La bonne manière de faire du kaizen

Publié le 22/01/2019

Cher Gemba Coach Comment puis-je m’assurer que mes équipes font du kaizen de...